扁线电机优缺点介绍、应用解析及发展趋势展望!值得收藏!

2023-06-29 14:55:23

2023-06-29 14:55:23

Page View: 855

Page View: 855  Author:九游品牌

Author:九游品牌

扁线电机与圆线电机的区别在于铜线的成形方式,扁线有利于电机槽满率的提升,一般圆线电机的槽满率为40%左右,而扁线电机的槽满率能达到60%以上。槽满率的提升意味着在空间不变的前提下,可以填充更多的铜线,产生更强的磁场强度,提升功率密度。基于目前扁线的发展趋势,旺材电机与电控特为粉丝开设扁线专栏以便大家交流。

扁线电机目前在中国都比较关注,但应用比较少,主要因为新能源市场发展时间较短,主要的市场份额集中在微型乘用车市场。

国外已有成熟的扁线电机产品应用于新能源汽车,特别是日本及欧美企业,丰田以及通用都采用了扁线电机。

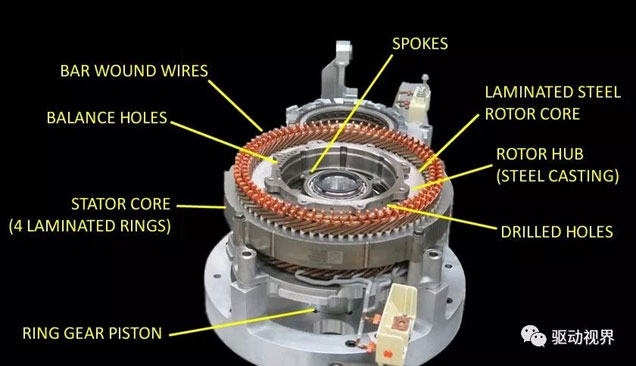

最具有代表性的便是雪佛兰VOLT(雷米电机)和丰田普锐斯(日本电装),均采用油冷冷却方案。

除雷米、电装、日立等国外供应商外,国内有稳定出货量的供应商主要有华域电动、松正电机,以及即将投产的方正电机。

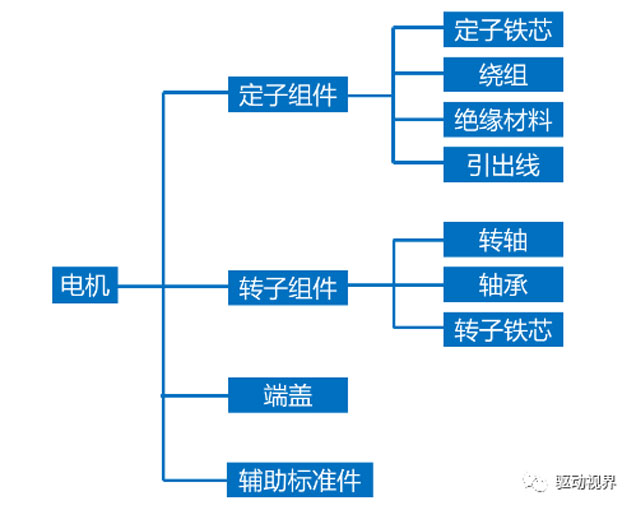

驱动电机主要由定子组件、转子组件、端盖和辅助标准件组成,而定子绕组中又包括铁芯、铜线绕组、绝缘材料等组成。

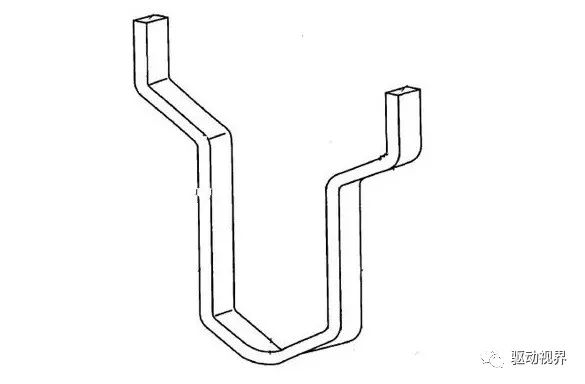

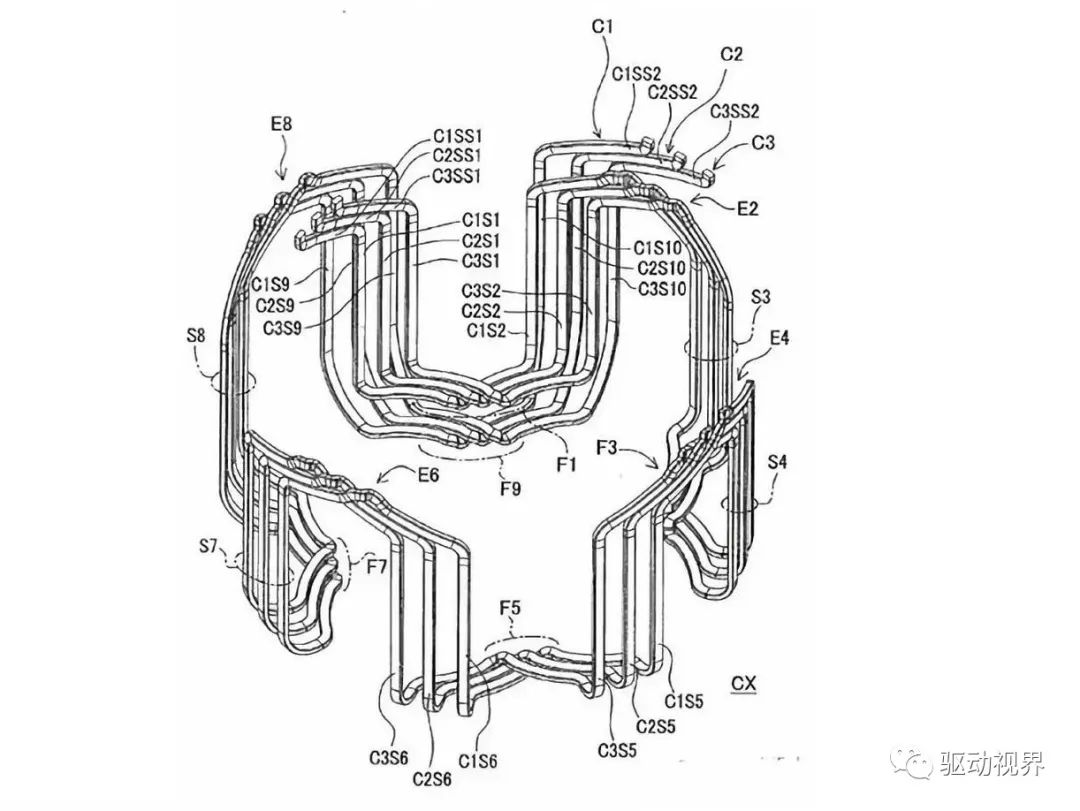

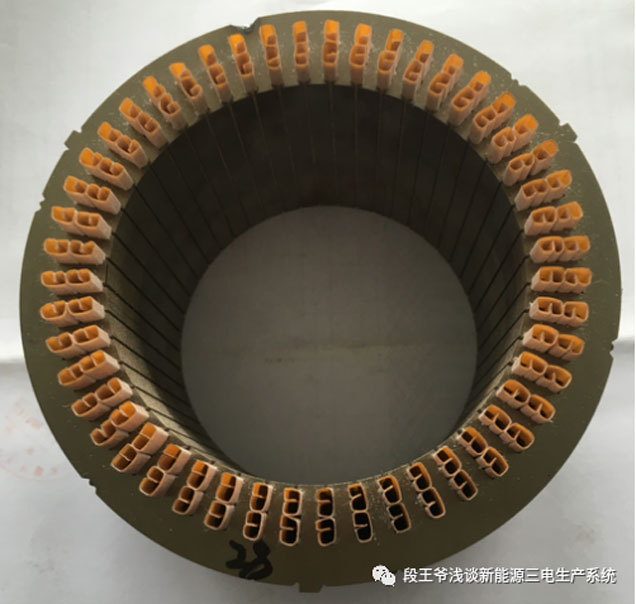

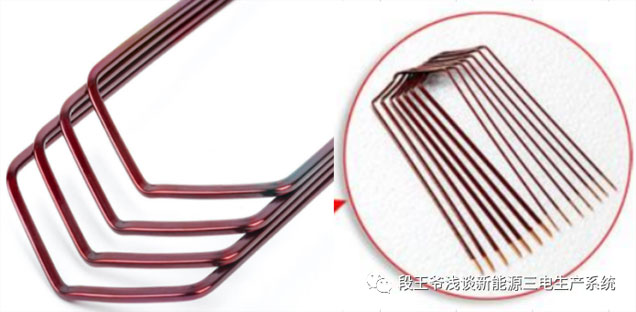

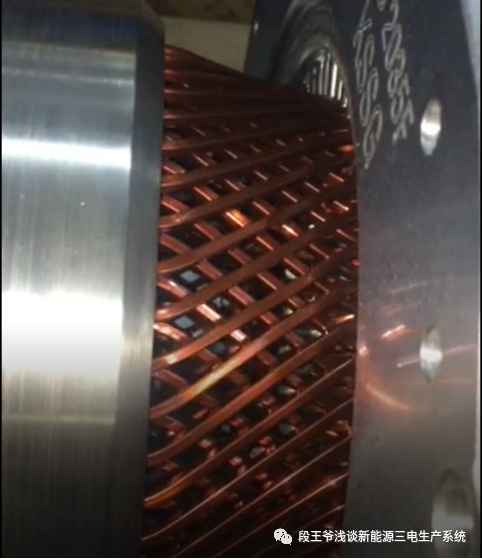

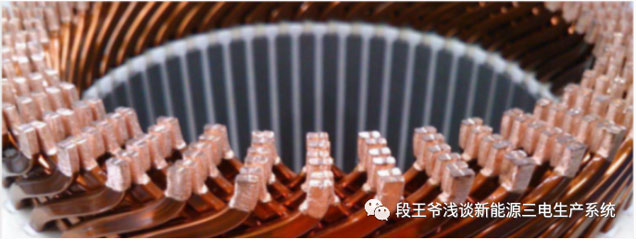

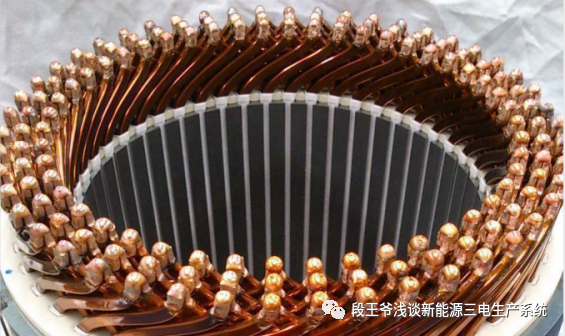

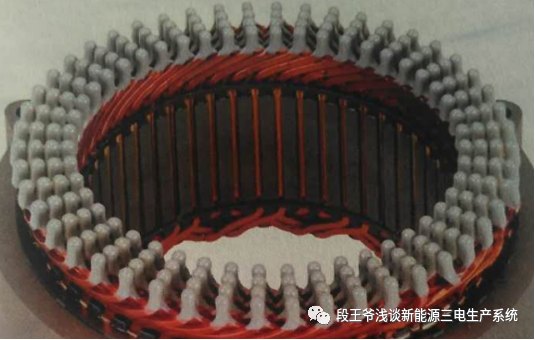

扁线电机顾名思义就是定子绕组中采用扁铜线,先把绕组做成类似发卡一样的形状,穿进定子槽内,再在另外一端把发卡的端部焊接起来。

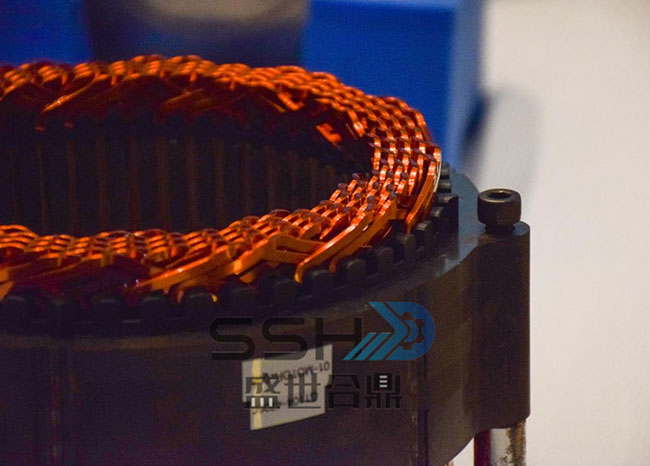

▲分段发卡绕组

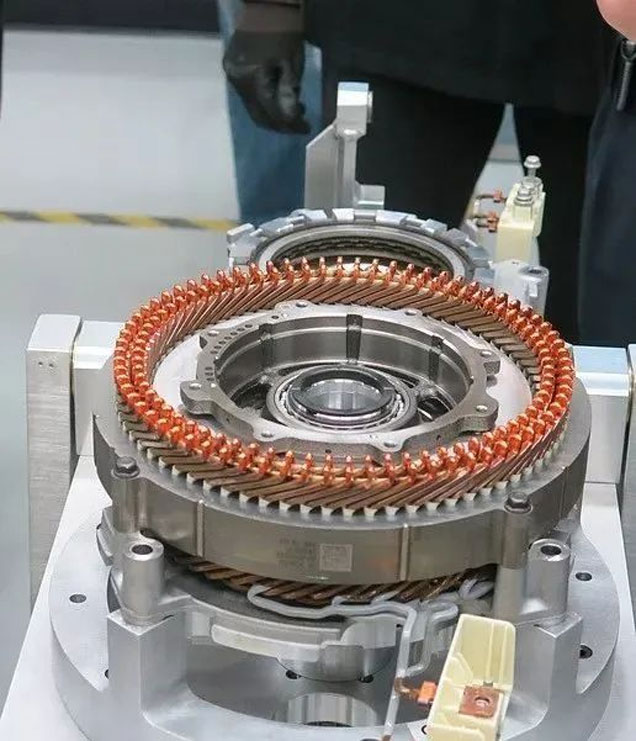

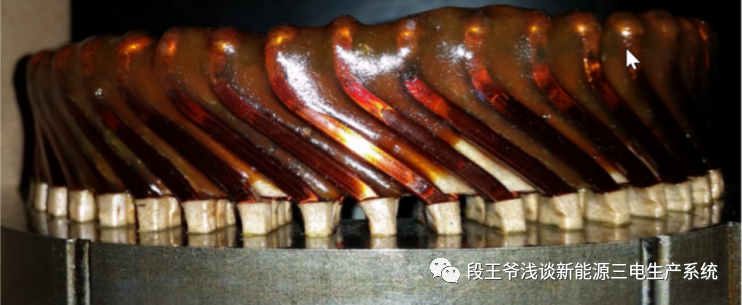

▲连续发卡绕组

扁线电机的优势

优势1:相同功率,体积更小,用材更少,成本更低,或者相同体积,槽满率提升,功率密度提升。圆线变成扁线,从理论上来说,在空间不变的前提下,扁线电机可以做到70%的槽满率,填充的铜可以增加20-30%,产生更强的磁场强度,从某种程度上等同于增加20-30%的功率。

优势2:温度性能更好。内部空隙变少,扁线与扁线之间的接触面积大,散热和热传导更好;绕组和铁心槽之间接触更好,热传导更好;而电机对散热和温度是非常敏感的,散热性变好,性能会提升。有人通过温度场仿真,得出相同设计的扁铜线电机绕组温升比圆铜线电机低10%。

优势3:电磁噪音更低。扁线电机导线的应力比较大,刚性比较大,电枢具备更好的刚度,对电枢噪音具有抑制作用;可以取相对较小的槽口尺寸,有效降低齿槽力矩,进一步降低电机电磁噪音。

优势4:端部短,节省铜材,提升效率。传统的圆线电机,由于工艺问题,它的端部一般留得比较长,否则很容易在工艺过程中损伤铜线。对扁线电机来说,因为线都是硬线,可以在加工的时候把端部做得小一点,与圆线电机相比减少20%的端部尺寸,空间进一步降低,可以把系统的体积进一步缩小,实现小型化和轻量化。

优势5:扁线电机最高效率点不一定比圆线高多少,但高效区可以进一步拓宽。

扁线电机的劣势

劣势1:高速集肤效应。新能源汽车做高功率密度要求往高转速走,以前都是做一万转甚至是一万二,现在往一万六甚至是两万的方向做。需要在电机设计的过程中有一些好的方法解决掉,这是一个不好的地方。

劣势2:铜线要求高,圆线电机铜线国内做的厂家比较多,并且质量做的可以非常好。能够做扁线电机比较好的厂家不多,要求比较高,也需要大家一起共同努力把材料解决掉。

劣势3:扁线对加工工序多,设备精度要求高,前期投入大,因为它的精度如果不高,产品的可靠性和一致性都会比较差。车企担心的也是质量的可靠性以及稳定性。

劣势4:系列化的设计难,电机要想把成本降低,最好是把它做到系列化,系列化的设计是目前扁线电机不如圆线电机的地方。

劣势5:专利壁垒过多,扁线电机专利目前主要还是在欧美及日本企业里,中国企业掌握专利少,我们有专利布局,但不尽如人意。

劣势6:扁线成型要求高和加工难度大。铜线由于具有一定的弹性,因此在设计时就必须留有变形余量。

劣势7:绝缘涂层在烘干后会产生收缩形变,如果是圆线的话,收缩会比较均匀,扁线则容易产生损坏,导致在实际加工中,扁线的良品率远远低于圆线。

扁线电机生产工艺

发卡电机定子主要生产工艺流程,线成型和纸成型以及插纸,这两个工序同步进行。进入到定子的插线工艺,然后进行扭线,扭线完成后进行焊接的工艺。焊接完成后,电机的定子基本工序完成,后面是涂敷,然后进行性能测试和验证。这是基本的流程,中间有很多细节。

扁线电机生产工艺流程:插槽纸→制造发卡→穿发卡→端环定型→端环焊接→接星点→焊接处绝缘处理

扁线电机应用情况

从长期来看,小型化、高速化将是新能源汽车电机的主要发展趋势,而小型化必然要求电机功率密度有大幅度提升,从技术要求来看,“十三五规划”提出新能源汽车驱动电机的峰值功率密度要达到4kW/kg,而目前这一数据仅达到3.2-3.3kW/kg。

扁线绕组电机在雪佛兰volt2、尼桑电动车、丰田第四代普锐斯等国外厂商上已经成功应用,是我国下一代新能源汽车电机发展的必然趋势,目前包括比亚迪、上汽、北汽、精进新能源在内主机厂和电机生产企业已经展开了相应的研究。

2020年之前,扁线电机对圆形电机的替代作用仍然不够明显。得益于扁线电机体积小的优势,扁线电机将优先在混动车型上得到大规模应用,尤其是插电车型。但国内由于政策和市场的因素,插电车型占比较低。而纯电领域,目前只有上汽荣威ERX5一款车型装配扁线电机,应用较少。

延伸阅读:

01 扁导线电机特点

效率更高

I.Hair-pin电机相比传统圆线电机,槽满率可提升20%~30%(单位横截面积内铜占得更多了),有效降低绕组电阻进而降低铜损耗;

II.导线越粗、电阻越小,在导线上因发热损失的能量就会越小;

III.扁导线电机端部长度比圆导线电机短5~10mm,有效降低端部绕组铜耗,进一步提升电机效率;

功率密度更高

I.如上提到的扁导线电机的槽满率更高,因此相同体积情况下,扁导线电机有效定子绕组面积更大,这样在相同损耗下扁导线电机可以能输出更高的功率和扭矩;

散热情况更好

I.扁导线电机扁线形状更规则,在定子槽内紧密贴合,与定子铁芯齿部和轭部更好接触,降低槽内热阻,热传导效率更高;

NVH表现更优秀

I.使用扁导线结构的电机,由于绕组有更好的刚度,整机也将具备更好的刚度;

II.扁导线绕组是通过铁芯端部插线,不需要从槽口嵌线,电磁设计上可以选择更小的槽口设计,有效降低齿槽转矩脉动;

02 扁导线电机加工工艺

整体工艺流程如下:

2.1 插纸工序

工序内容:纸成型、裁纸、插纸槽纸成型工艺:冷成型、热成型纸的形状:O型、C型、B型、S型目前驱动电机最流行的是O型,也有用双C型(见下图),B型和S型能提高产品的绝缘性能,但会降低纯铜槽满率,同时会提高制造难度,尤其是6层或8层线时,难度会大幅度增加,制造稳定性会更差。B型设计目前还有专利。

2.2 PIN线圈成型

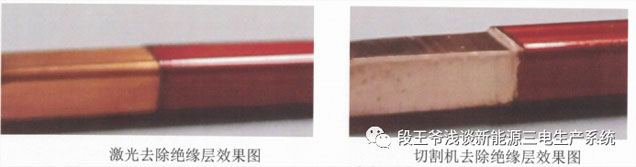

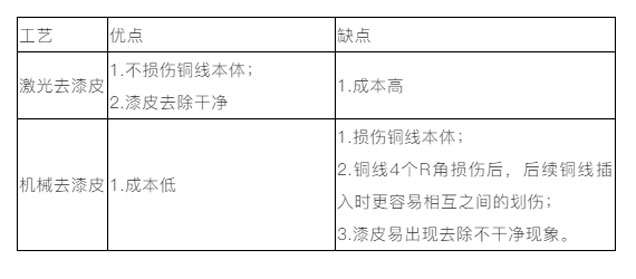

工序内容:较直、去漆皮、裁剪、成型去漆皮工艺:机械去漆皮、激光去漆皮

PIN成型工艺:冲压成型、弹簧机技术成型

目前冲压成型是最流行的工艺,因此如何降低铜线在成型过程中对铜线的损伤就成了一个很重要的议题。

2.3 PIN预插入

将PIN预插到仿形工装内,跨层线的自动插入是一个难点,6层和8层线自动插入难度也会大幅提升。

2.4 PIN整体插入

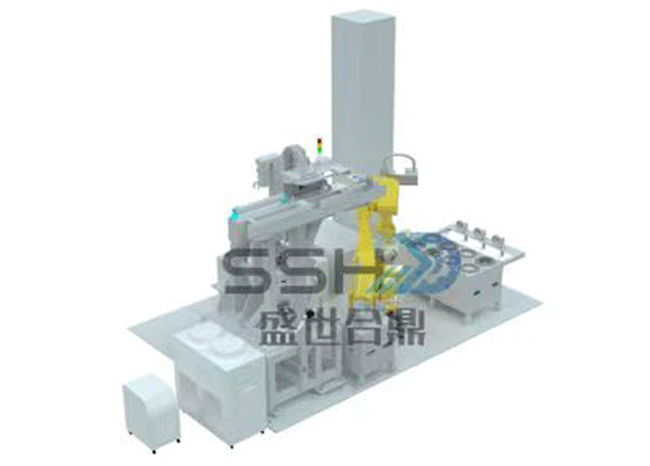

将预插入到仿形工装的所有PIN整体抓紧插入到铁芯中,并压入到相应的设计尺寸。

2.5 扩口

扩口的目的:

1、拉开每圈焊点的距离,确保扭头的正常进行和同一槽里外焊点的爬电距离;2、扩口后尺寸的一致性是保证后序扭头顺利进行的基础

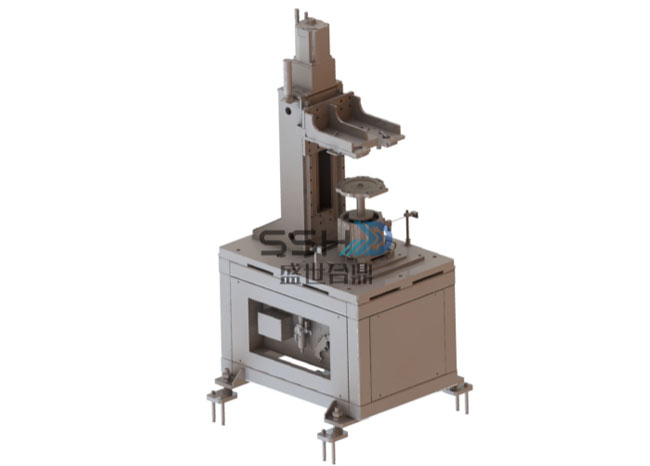

2.6 扭头

关键点:1、扭头后需要焊接的2根线齐平;2、扭头后铜线不能损伤;3、扭头后槽纸不能破损。

2.7 切平

采用何种形式进行切平是值得研究的问题,目前国内大部分设备切平后铜线端面都有明显的段差。

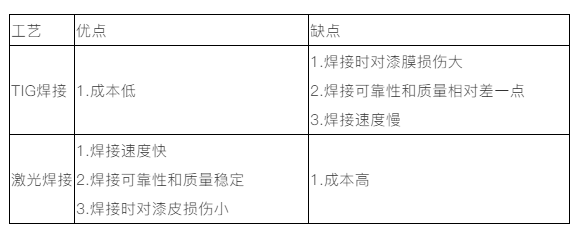

2.8 焊接

就焊接而言,焊接本身不是难点,难在快速装夹和检测上。目前扁线电机最流行的2种焊接工艺:TIG焊接和激光焊接,当然也有公司在试验CMT冷焊或其他焊接方法。无论采用何种焊接工艺,如何在这么小空间内判定这么多焊点的质量目前是一个难解的话题。

2.9 涂敷及浸漆

1、涂敷材料目前主要有2种:粉末和液态的,目前这2种材料都是被国外公司控制的。材料的选择不同就决定了工艺顺序不同:

选择粉末材料,工艺顺序就是先涂敷再浸漆;

|选择液态材料,工艺顺序就是先浸漆后涂敷;

具体的工艺要求,按照材料的要求进行。2、浸漆工艺有很多种,有传统的浸漆、真空浸漆、真空压力浸漆、滴浸等,还有最新的EUV浸漆,这个跟漆材料的选型有很大关系,不同的漆工艺也有所不同,需要进行试验验证,目前可能用的比较多的还是滴浸。

2.10 铜鼻子焊接

铜鼻子焊接目前用的比较多的是电阻焊,可以加焊料(钎料等)焊接,也可不加焊料焊接。

而随着市场对于电机技术趋势的要求不断提高,扁线驱动电机的大趋势即将到来:第一阶段:2018-2020年,在新能源乘用车领域渗透率达50%市场空间:假定2020年,扁线在中国新能源乘用车驱动电机年销量中实现50%的渗透,按2020年160万辆新能源乘用车销量估算,国内需求80万套扁线电机,假设单价3500元,市场规模接近30亿元,按10%净利率测算,对应3亿元行业净利润。

第二阶段:2021-2022年,在新能源乘用车领域渗透率达90%市场空间:假定2022年,扁线在乘用车驱动电机年销量中实现90%的渗透,按照2022 年320万辆新能源乘用车销量估算,需求288万套,假设单价3000元,市场规模接近90亿元,按10%净利率算,对应9亿元行业净利润。

第三阶段:2023年往后,在新能源乘用车接近100%市占率,同时逐步向物流车、客车领域渗透。市场规模持续向上。

——文章转载自旺材电机与电控公众号

Previous article: 一文读懂新能源汽车扁线电机行业崛起始末

Previous article: 一文读懂新能源汽车扁线电机行业崛起始末 Recommended news

Recommended news

2023.06.29

2023.06.29