揭秘!扁线电机定子的6大核心制造工序

2023-06-29 10:36:05

2023-06-29 10:36:05

Page View: 592

Page View: 592  Author:九游品牌

Author:九游品牌

如果问,我国新能源汽车的技术关键词有哪些,你的答案会是什么呢?

800V平台?SiC功率器件?还是轮毂电机?

作为当下最热门的技术趋势之一,扁线电机可谓首当其冲。自从特斯拉也开始采用这一技术后,围绕扁线电机的相关话题也愈演愈烈。我们此前也曾发布过多篇有关扁线电机的技术文章:

在大众看来,圆线电机与扁线电机的区别仅仅是外观上的变化以及几个关键数字的变动,但是对于制造企业正是这一种改变使得整个工艺流程以及生产设备都需要进行调整。

在实际上生产中,扁线电机会比当前的圆线生产要求更高的稳定性和合格率。今天我们就来看看,扁线电机定子生产过程中,当下主流的6大核心工序!

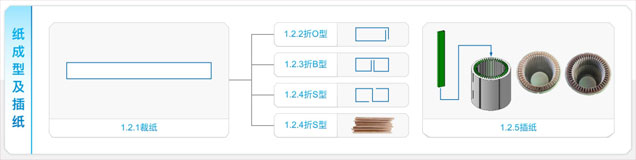

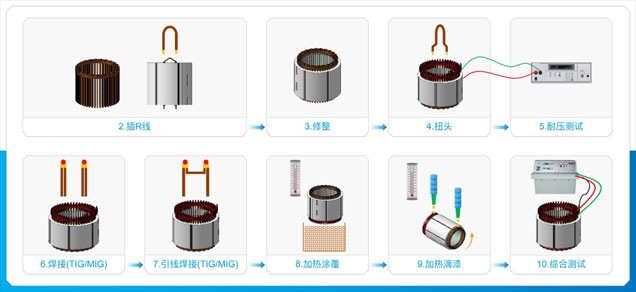

首先来看看定子产线的整体工艺流程:

基本的生产工艺流程为插槽纸→制造发卡→穿发卡→端环定型→端环焊接→接星点→焊接处绝缘处理,其中线成型和纸成型以及插纸,这两个工序同步进行。

1、插纸工序

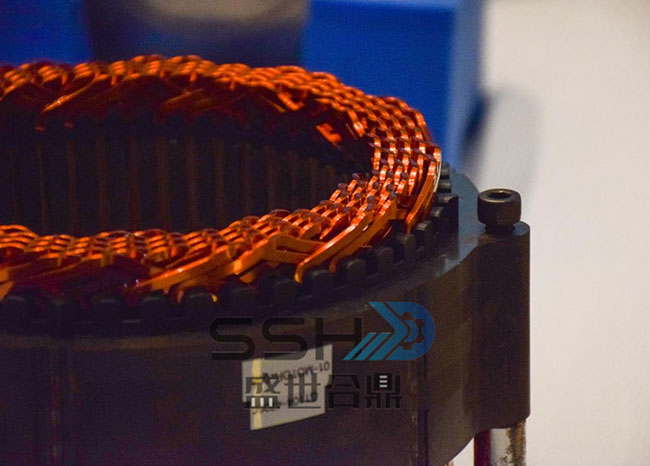

扁线电机的定子槽和导体之间设有绝缘纸,以保障异相导体之间以及导体和定子铁芯之间的绝缘。

一般来说,扁线电机插纸工序主要包括纸成型、裁纸以及插纸,常见的槽纸成型工艺有冷成型、热成型。

关于纸的形状主要有O型、C型、B型、S型,常见的为O型,B型和S型能显著提高绝缘性能,但是制造工艺较为复杂,且纯铜槽满率较低,稳定性差。

对于某些电机来说,由于工艺原因,其定子槽内相邻两异相的导体之间必须采用两张绝缘纸进行隔离,使得绝缘纸占用空间大,降低了电机的功率密度。

此外,由于两张绝缘纸之间彼此无关联,所以当前不便于使用设备自动插入定子槽内,这也成了扁线电机自动化制造生产过程中的主要痛点。

2、PIN线圈成型

定子铁心部分扁线制造主要有I-PIN,Hairpin,Wave Winding等几种工艺类别。

PIN线圈需要经过较直、去漆皮、裁剪、成型等系列工艺,一般采用激光去漆皮以及传统去漆皮。其中,传统方法虽然成本低,但也存在着去漆不干净、损伤铜线等问题。

成型工艺主要有冲压成型以及弹簧机技术成型等,后者的成本较高,但对铜线的损伤更小。

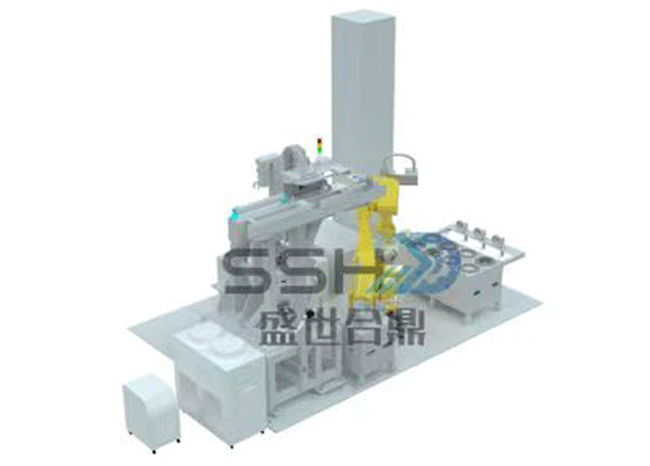

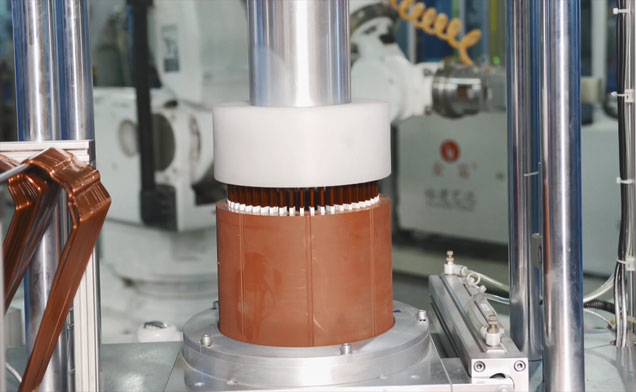

3、线圈插入

将卡线圈插到仿形工装内,再将所有发卡线圈整体抓紧插入到铁芯中,并压入到相应的设计尺寸。

这部分工艺中,跨层自动插入已经从以前的2层、4层,到如今升级为最新的6层、8层工艺。国内也已有部分企业能完成该项产品制造。

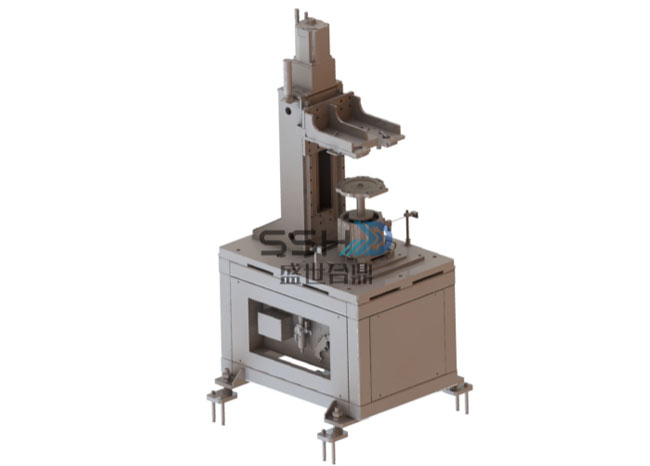

4、扩口、扭头、焊接

扩口工艺

将装有定子的夹具定位机构移至待分层扩口工位,扩口机构套住除最内两层以外的所有层扁线上端,并拉动扁线向外移动,相继完成所有层扁线的扩口。

扭头工艺

将扭头机构和定子移至工作位,扩口机构伸出抵住最内侧两层扁线的端部,使最内两层扁线端部对准扭头机构,然后扩口机构从扁线上端移走并收缩退回,再使最内两层扁线端部插入扭头机构,扭头机构的内模和外模朝相反的方向旋转,完成最内两层扁线的扭头工序,再次完成所有扁线的扭头。

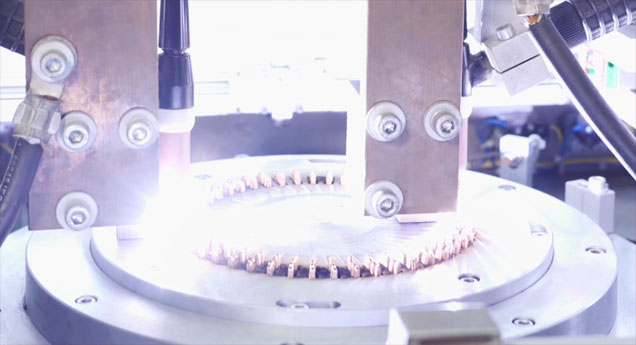

焊接工艺

现有的焊接方式主要有激光焊或氩弧焊,这两种方法均是通过瞬间高温将铜熔化而形成焊点,从而实现绕组的电气连接。同时也有其他企业采用CMT冷焊或其他焊接方法。

现有的激光焊或氩弧焊技术主要存在两个缺点:

一是激光焊和氩弧焊需瞬间产生高温将铜熔化,易损伤焊接点周围的漆包线漆膜,降低绝缘可靠性;

二是构成扁线电机定子绕组的发卡线圈或单边线圈数量较多,需要大量焊点,激光焊或氩弧焊一般对焊点逐个进行焊接,严重影响扁线定子的生产效率。

5、涂敷、浸漆

这一工序的详细流程如下:

涂敷材料目前主要有粉末和液态两种;浸漆工艺主要包括传统的浸漆、真空浸漆、真空压力浸漆、滴浸等,以及EUV浸漆工艺。

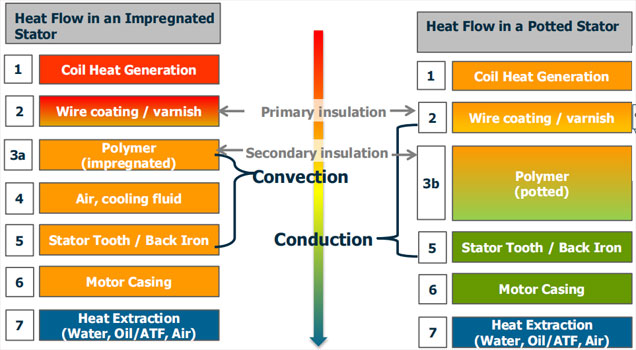

6、定子灌封

长期以来,电机热管理都是众多车企主要面临的挑战,日益增长的续航里程和功率密度,对电机提出了更高的散热需求,当下电机一直依赖冷却系统来实现热管理。

目前电机制造主要采用浸渍工艺,但存在散热性能较差、易破损、不耐有机机油等问题。在这种情况下真空灌封工艺应运而生。

对于真空灌封来说,所需要的灌封树脂需要具备以下特点:

固化前应具有较好的流动性。可渗透到绕组表面凹凸不平的缝隙中,灌封后工件外表面应光滑平整,使电机的旋转部分在转动时具有基本相同的转动惯量,减小电机在转速、转向突然变化时由于机械应力突热变化引起的振动,减小冷却介质对电机旋转部分产生的阻力。

对电机绕组应具有较强的粘接力,并具有较强的耐冷热冲击韧性和足够高的机械强度。

应具有较高的导热系数,以减小灌封胶内、外表面的温差,一方面可将电机绕组运行时产生的热量快速传导到工件的外表面。另一方面可减小由于温差引起的内应力。

具有良好的电绝缘性能和耐油性,灌封后电机定子形成一个整体,散热和定子模态刚度与阻尼性能有所提升,温升和振动噪声降低,防潮性、抗震性、耐电晕性能有所提升。

——文章转载自旺材电机与电控公众号

Previous article: 扁线电机优缺点介绍、应用解析及发展趋势展望!值得收藏!

Previous article: 扁线电机优缺点介绍、应用解析及发展趋势展望!值得收藏! Recommended news

Recommended news

2023.06.29

2023.06.29